关于电源线弯曲(摇摆)方法的探讨

这是我发表在其他论坛的老帖子,看到有同行在探讨这个问题,就再转一次,还是那句话,抛砖引玉经常听同行说:我们自己弯曲试验ok,可是送到客户那里,或者送去认证,就会失败,感到很奇怪。那么各位是否想到,试验方法有没有问题呢?

试验方法,我理解,应该包括:试验环境、试验设备、试验手法、样品处理、试验手法等等。

各位可以先把自己的经验拿出来分享,我们再探讨如何?

大部分厂家所具有的弯曲试验机,基本上的结构是一个长长的夹具,同时夹几个样品,然后在适当的地方加两根档杆,防止电线过度摆动,再在规定的长度上吊重。

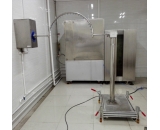

但如果你有机会,去看有水准的第三方试验室(不含UL试验室),就会发现,他们的仪器是每根轴装一个夹具,且只夹一个样品。

当然,这个也不能说明什么问题。夹多了本身不是错。可是你再观察夹具本身,就会发现,这个夹具是可以上下,甚至左右移动的。这个的用意是什么呢?

http://www.dxdlnet.com/attachment/Fid_117/117_51_993ebd7304dda4c.png

本帖最后由 xiaoxiangtongzi 于 2012-2-17 20:06 编辑

逐项分析:

在弯曲的地方全断了(可能断在同一处,也可能稍有分散),或者断线率超过规定

这是比较常见的现象,断点基本都在结构最脆弱的部位。如果一个手拿插头,一个手拉电线,则弯曲半径最小的地方就是最容易断线的地方。断的位置稍有分散,往往是因为网尾处有网格,或者网格是交叉的,有错位,所以断点不一定是一点,而是多点。但一般靠得很近

在铆接的地方断了,大家可能没注意过

这是由于铆接过度,导体很受伤,而在弯曲的时候,导体其实会在绝缘中伸缩,结果可能弯曲处没有断,但铆接处全断或部分折断。通过解剖可以清楚地看出。解剖要注意,需加热插头,小心处理。

这种情况对于铆接品质不受控的厂家也是很常见的。

护套滑出来了,能看到芯线

这个主要是插头成形时的温度和压力不足以使PVC和电线护套熔合,特别是护套较大,或者是橡胶护套(这个完全没办法熔合),所以护套和插头的结合力不足,以至于在反复弯曲时位移滑出。

绝缘破裂能看到导体

这个情况有三种原因,一是绝缘在反复的弯曲下破裂;二是因为插头网尾PVC本身破裂,撕裂口一直延伸,把绝缘也撕裂;三是铜丝断裂,刺破绝缘

插头网尾破裂

插头胶料不好,或者网格设计不好,造成过度变形或应力集中,使得网尾破裂

导体刺破绝缘而暴露

导体弯曲部分折断,绝缘受力后变薄,断口处的铜丝会伸出绝缘,甚至不同极性的导体接触,引起电弧

温升高了

电压降大了

摇摆如果在铆接触断线,自然造成导体截面积减小,直接造成该处的温升增加

如果在网尾处断线,虽然也会出现局部温升,但未必会传导到测试温升的部位

但不管断在何处,如果测试整体电压降,肯定会增加;如果按照标准的方法,则只有铆接处的断线会影响电压降 本帖最后由 jeremyho88 于 2012-1-2 11:47 编辑

要说标准,最严谨的,还算是IEC或者GB(反正都是IEC那个套路),而UL或JIS的其实很粗糙。

就弯曲而言,IEC的描述见上贴的图片。

注意上面的说法:

要求软缆,也就是电线的横向运动最小。

各位做摇摆试验时,可能发现电线会前后摆动很大,撞击下方的两根限位杆,这样一来,电线实际的弯曲角度、和杆子之间的摩擦力都会和标准有差异,造成每个厂家的实验结果相差较大

正确的做法是夹紧插头后,如果摇摆机具有高度可调的装置,则上下调节夹具的高度,使得电线弯曲的中心和机器本身的转动中心尽可能重合,这样摇摆起来,电线几乎不会碰到两侧的限位杆,而是有轻微的上下移动。这样才是正确的操作方法。

失败的案例太多了,基本上有以下几种:

在弯曲的地方全断了(可能断在同一处,也可能稍有分散),或者断线率超过规定

在铆接的地方断了,大家可能没注意过

护套滑出来了,能看到芯线

绝缘破裂能看到导体

插头网尾破裂(可能电线本身没什么问题)

导体刺破绝缘而暴露

导体之间打火

温升高了

电压降大了 分析很透彻,学习,下次生产送检产品时特别注意。;P 分析很透彻,学习,下次生产送检产品时特别注意。;P 不愧是高手,总结得很全面。 本帖最后由 jeremyho88 于 2012-1-9 11:49 编辑

很多人遇到不合格,对策都是胶料做软软,SR加长,导体做细,等等,但这些都不是一个全面的做法。稍后具体分析一下。 导体结构和伸长率直接影响弯曲的性能。

同样的结构,伸长率增加,柔软度加大,耐弯折性能提高。但这会带来退火的难度以及束丝时因张力被拉细,所以不能过度使用;

相同的伸长率,但导体更细,那么抗弯折性能会大大提高。比如同样的0.75平方,0.16/42就比0.2/24好很多,但这样会带来工序成本的增加 对于某些国家,弯曲的判定是以是否全断为失效标准;某些国家是以断线率超过某个百分比为失效标准。所以导体根数多,是相对更容易通过实验。